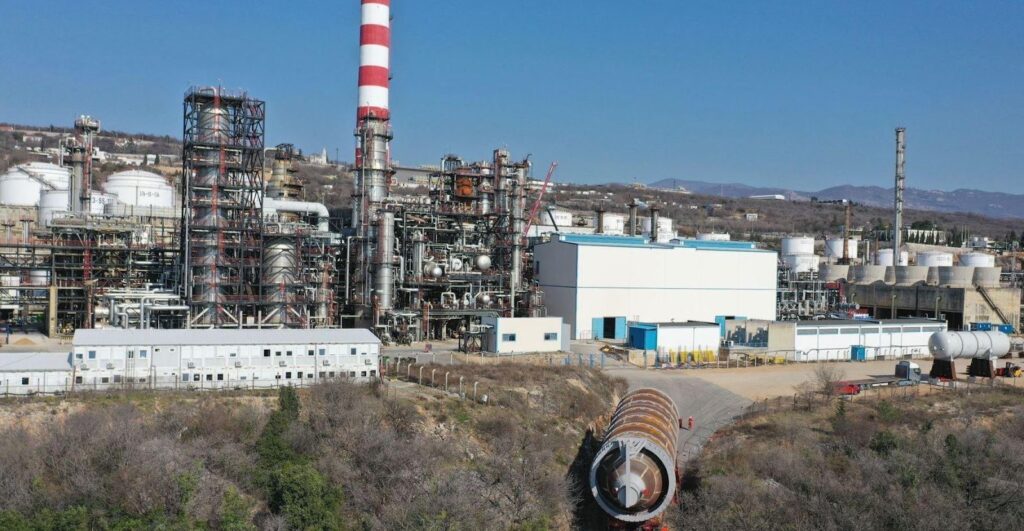

Angesichts der wachsenden Nachfrage nach Aluminium, Stahl und Zement wird der Bedarf an Petrolkoks als Brennstoff für die produzierenden Industrien in den kommenden Jahren voraussichtlich stetig steigen. Dies führt dazu, dass Lagereinrichtungen benötigt werden, die die höchsten Standards in Bezug auf Sicherheit, Umweltverträglichkeit und Betriebsleistung erfüllen. Wie kann man in bereits überfüllten Raffinerien, Häfen und Produktionsanlagen expandieren? Durch den Einsatz vertikaler Lagerung. Die Platzersparnis war ausschlaggebend für den EPC-Auftragnehmer KT, das Eurosilo-System für die neue Coker-Einheit in der INA-Raffinerie in Rijeka, Kroatien, zu wählen.

Sparen Sie wertvollen Platz

Durch die Entscheidung für die kompakte vertikale Lagerung des Eurosilo war KT in der Lage, das Lager auf dem Gelände in der Nähe der neuen Kokeranlage zu platzieren, die in der Raffinerie in Rijeka in Kroatien gebaut wird. Dies erspart dem Unternehmen und dem Endverbraucher INA die enormen Kosten für die Landgewinnung an der Küste, wo sich die Produktionsstätte befindet. Im Vergleich zur herkömmlichen Lagerung in Lagerhallen reduziert das Eurosilo-System den Platzbedarf für die gleiche Menge Petrolkoks auf nur 25%. Petrolkoks wird durch einen Crackprozess, der in der Kokerei stattfindet, aus Rohöl gewonnen.

Sehr hohe Standards

Wie immer sind die Sicherheitsstandards in der petrochemischen Industrie extrem hoch. Aber genau wie beim Kraftwerk Hunutlu kamen durch die Lage am Meer noch weitere spezifische Anforderungen hinzu, um den Umweltaspekten gerecht zu werden. Durch die vollständig geschlossene Lagerung von Petrolkoks im Silo gibt es keine Quellen für Staubemissionen in die Umwelt. Innerhalb des Silos wird der Petrolkoksfluss durch eine teleskopische Verladerutsche begrenzt. Während der Lagerung wird der Zustand des Petrolkoks kontinuierlich durch Gasdetektionssensoren überwacht, um sicherzustellen, dass potenzielle Risiken frühzeitig erkannt werden. Das System erfüllt die Standards der NFPA/ATEX-Vorschriften. Um eine einwandfreie Ausgabe in der erforderlichen Menge zu gewährleisten, ist das Petrolkokssilo mit einem redundanten Trichtersystem ausgestattet. Der Durchfluss wird durch vibrierende Entladeeinheiten gesteuert, um einen gleichmäßigen und zuverlässigen Durchfluss zum Schiffsbeladesystem zu ermöglichen. Die Schiffe können ohne Verzögerungen mit maximaler Geschwindigkeit beladen werden.

Bauphase des Silos

ESI erhielt den Auftrag zur Lieferung des hochmodernen Petrolkokssilos im Jahr 2021. Alle mechanischen und elektronischen Teile wurden bereits entworfen, hergestellt, getestet und an die Baustelle geliefert. Derzeit wird der Betonbau errichtet, d.h. die Silowände werden auf der Baustelle auf das solide Fundament geschoben. Richard Spaargaren, ESI-Verkaufsleiter, erklärt: „Natürlich stützen wir uns auf unsere Erfahrungen mit den ausgezeichneten Zwillingssilos für Petrolkoks für Orpic im Oman. Aber der entscheidende Faktor – die Einsparung von wertvollem Platz an den Anlagenstandorten – gilt für viele weitere Produzenten, die in den kommenden Jahren der wachsenden Nachfrage nach Petrolkoks gerecht werden müssen.“